La produzione additiva ha attraversato una trasformazione radicale negli ultimi anni.

Quella che un tempo era considerata esclusivamente una tecnologia per la prototipazione rapida, oggi rappresenta una soluzione produttiva matura, capace di gestire lotti di produzione da pochi pezzi fino a decine di migliaia di componenti finiti.

Questo cambio di paradigma non è avvenuto per caso: l’evoluzione delle tecnologie di produzione additiva industriale, dei materiali certificati e dei processi di controllo qualità ha reso possibile il passaggio da laboratorio sperimentale a linea produttiva strutturata.

Il Percorso dalla Prototipazione alla Produzione Seriale

Le origini: Stampa 3D come Strumento di Prototipazione

Per oltre due decenni, la stampa 3D è stata principalmente utilizzata per accelerare le fasi iniziali di sviluppo prodotto. Ingegneri e designer potevano visualizzare rapidamente un’idea, testare l’ergonomia di un componente o verificare l’assemblaggio di parti complesse senza dover attendere settimane per la realizzazione di stampi costosi.

“A lungo la manifattura additiva è stata considerata una tecnologia di supporto: uno strumento utile per la prototipazione rapida, per visualizzare un’idea, per accelerare le fasi iniziali di sviluppo di un prodotto”

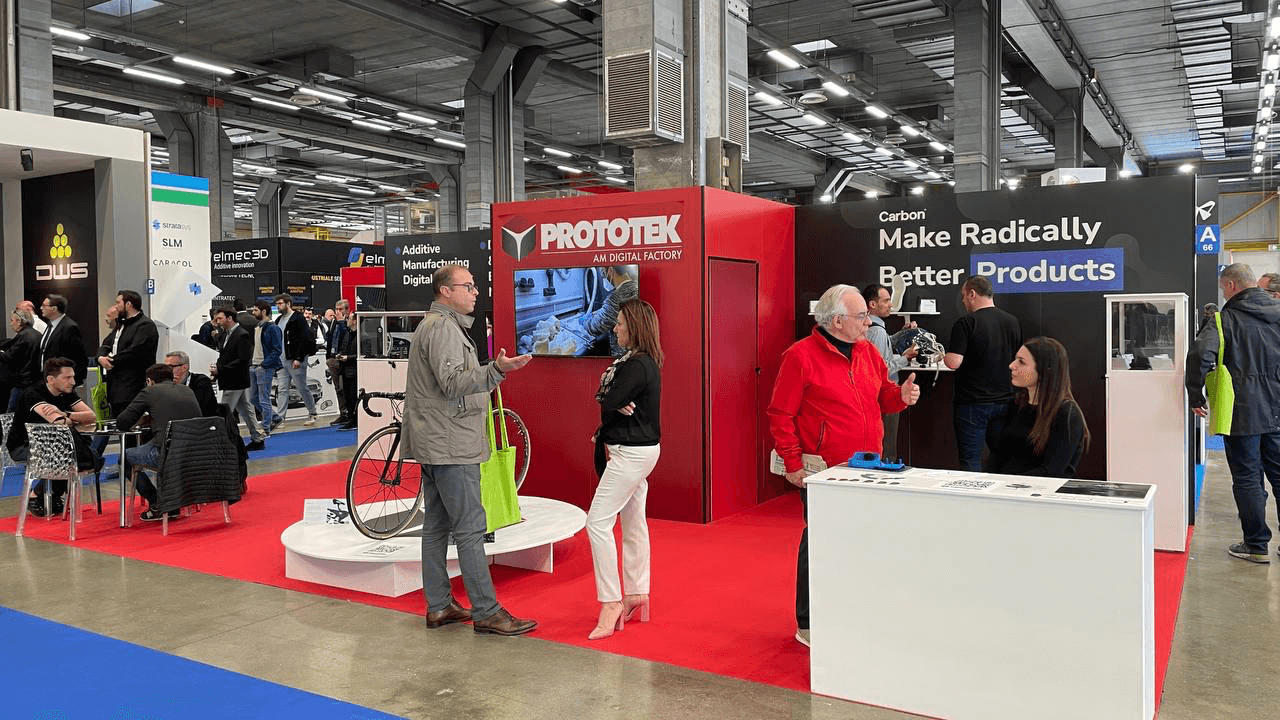

spiega Andrea Barchi, direttore della Divisione Produzione 3D di Prototek, azienda italiana parte del Gruppo Dedem S.p.a. che dal 2007 lavora con tecnologie additive.

Questa percezione limitava l’utilizzo della tecnologia alle fasi preliminari dello sviluppo prodotto, relegando la produzione additiva a un ruolo marginale rispetto ai metodi produttivi tradizionali come lo stampaggio a iniezione o la lavorazione CNC.

Il Punto di Svolta: Tecnologie Pensate per la Produzione

Il vero cambiamento è iniziato quando le tecnologie di stampa 3D sono state progettate fin dall’inizio non per la prototipazione, ma per la produzione additiva di componenti finiti.

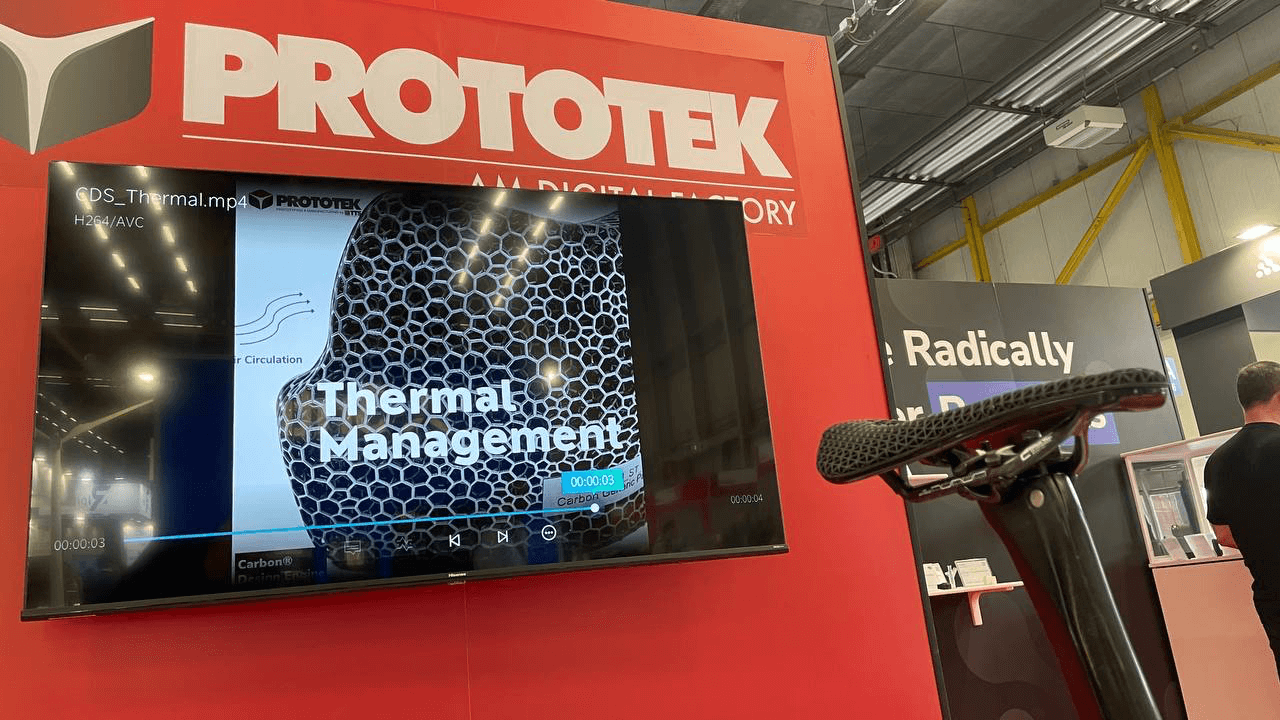

L’adozione di piattaforme come HP Multi Jet Fusion e Carbon DLS™ (Digital Light Synthesis™) ha segnato questo passaggio fondamentale.

“Carbon DLS™ rappresenta per noi il punto di svolta”, afferma Barchi.

“È una tecnologia pensata fin dall’inizio per la produzione di parti finali. Offre velocità, qualità superficiale elevata e materiali con proprietà meccaniche stabili nel tempo. Questo ci ha permesso di superare definitivamente il confine tra prototipo e prodotto”.

Prototek, con sede a Valenza nel cuore del distretto orafo piemontese, ha vissuto questa evoluzione in prima linea. Nata nel 2007 con quattro persone focalizzate sul settore della gioielleria, l’azienda ha progressivamente ampliato il proprio raggio d’azione verso settori tecnici come: automotive, aerospace, articoli sportivi, moda & footwear, macchinari industriali e automazione.

I Pilastri della Produzione Additiva Scalabile

1. Materiali Certificati con Proprietà Meccaniche Garantite

La disponibilità di materiali tecnici certificati ha rappresentato un fattore abilitante cruciale per la produzione additiva industriale. Nylon PA12, PA12 caricato vetro, TPU poliuretani rigidi ed elastomerici: ogni materiale è oggi accompagnato da schede tecniche dettagliate, certificazioni di conformità e test meccanici riproducibili.

Questo consente di utilizzare componenti realizzati con produzione additiva in applicazioni critiche, dove le prestazioni meccaniche devono essere garantite nel tempo e documentabili per audit di qualità.

2. Capacità Produttiva e Consistenza Qualitativa

La scalabilità richiede capacità produttiva. Prototek oggi dispone di 7 macchine Carbon DLS™ ed è tra i principali consumatori al mondo di materiali Carbon in Europa.

“Avere questa capacità produttiva cambia radicalmente il nostro posizionamento”, osserva Barchi. “Possiamo gestire lotti regolari, garantire continuità e rispondere anche a richieste internazionali. Non siamo più un laboratorio sperimentale, ma una realtà produttiva strutturata”.

La produzione parallela su più macchine, unita a processi di post-processing standardizzati e controllo qualità integrato, permette di mantenere standard qualitativi costanti anche su volumi elevati.

3. Design for Additive Manufacturing (DfAM)

Il passaggio dalla prototipazione alla produzione additiva richiede un approccio progettuale specifico. “Molti modelli arrivano progettati per tecnologie tradizionali come lo stampaggio a iniezione o il CNC. Noi interveniamo per ottimizzarli, adattandoli all’additive”, spiega Barchi.

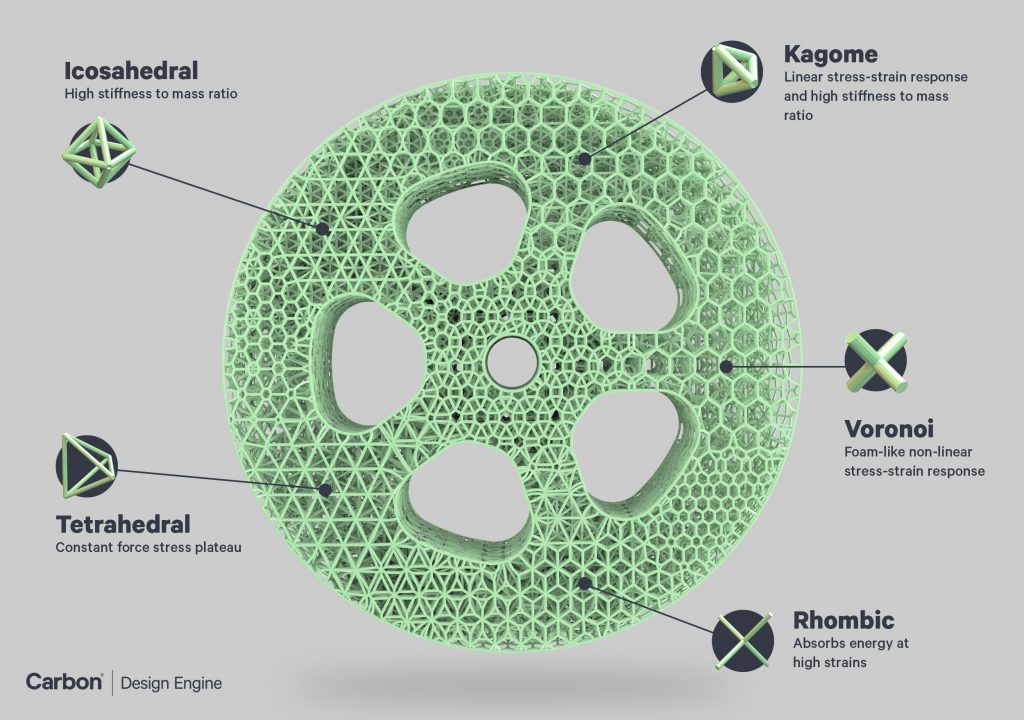

Questa fase di ingegnerizzazione è fondamentale: permette di sfruttare i vantaggi geometrici della produzione additiva (strutture lattice, canali interni, consolidamento di più parti) riducendo peso, migliorando prestazioni e ottimizzando i costi.

Applicazioni Reali: Dalla Teoria alla Pratica

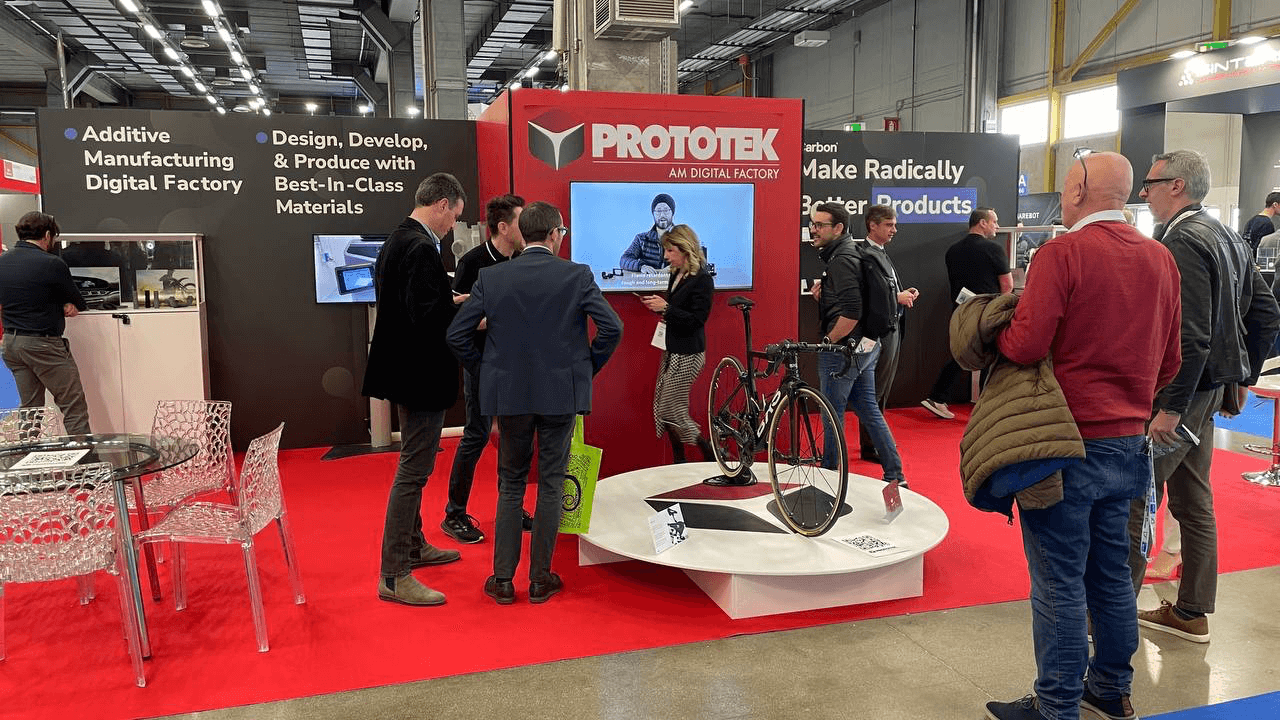

Settore Sportivo: Selle per Ciclismo e Canottaggio

Prototek è stata tra le prime aziende in Europa a utilizzare la produzione additiva per realizzare imbottiture per selle da ciclismo completamente stampate in 3D per Selle Italia.

La struttura reticolare consente di differenziare rigidità e comfort in zone specifiche, ottenendo prestazioni impossibili con schiume tradizionali.

Allo stesso modo, i pad delle sedute per vogatori delle imbarcazioni Filippi – che hanno conquistato medaglie alle Olimpiadi di Parigi 2024 – sono prodotti in serie con tecnologia Carbon DLS™, garantendo leggerezza, resistenza e ripetibilità.

Macchinari Industriali: Componenti Funzionali in Produzione

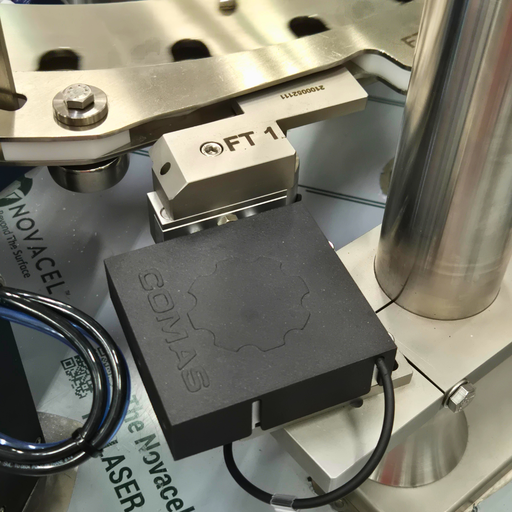

Nel settore dei macchinari per il pharma, come documentato nel caso studio COMAS (OMNIA Technologies Group), la produzione additiva in Nylon PA12 con tecnologia HP Multi Jet Fusion ha permesso di realizzare componenti critici come:

dispositivi anti-rotazione, soffietti di dosaggio e supporti per macchinari diagnostici.

Il risultato: riduzione del lead time da 42 a 7 giorni, eliminazione dei costi di attrezzaggio e possibilità di iterare rapidamente il design senza investimenti aggiuntivi.

Fashion e Design: Dalla Sperimentazione alla Produzione

Prototek ha realizzato calzature sperimentali per Alexander Wang – The Griphoria Knittel Heels – e componenti per il settore fashion, dimostrando come la produzione additiva scalabile possa rispondere anche a esigenze estetiche elevate, non solo funzionali.

Il Modello Prototek: Consulenza Ingegneristica e Produzione Integrata

Ciò che distingue un service di stampa 3D online da un partner di produzione additiva è l’approccio consulenziale. Prototek non si limita a stampare file CAD: interviene nella fase di analisi di fattibilità, consiglia la tecnologia e il materiale più appropriato, ottimizza il design per l’additive e gestisce l’intero processo fino al controllo qualità finale.

“Il nostro lavoro non è stampare un file e basta”, sottolinea Barchi. “La fase di ingegnerizzazione è fondamentale. Trasforma un oggetto qualunque in un componente realmente pensato per la stampa 3D”.

Questo approccio integrato comprende:

- Analisi di fattibilità tecnico-economica del componente

- Ottimizzazione DfAM del file CAD

- Selezione tecnologia e materiale più appropriati

- Produzione additiva scalabile (pre-serie, piccoli lotti, fino a grossi volumi)

- Post-processing (finitura, colorazione, trattamenti superficiali)

- Controllo qualità dimensionale

- Documentazione di tracciabilità completa

- Certificazioni ISO 9001 e ISO 27001.

Il Futuro della Produzione Additiva: Multimateriale e Proprietà Differenziate

Guardando avanti, le frontiere della produzione additiva si stanno spostando verso il multimateriale e la possibilità di variare le proprietà meccaniche all’interno dello stesso componente.

“Non siamo ancora giunti alla libertà totale di progettazione e di esecuzione, ma l’additive consente già oggi di lavorare su strutture interne e gradienti di rigidità che con le tecnologie tradizionali sarebbero impossibili”, evidenzia Barchi.

Questa evoluzione, combinata con l’integrazione di intelligenza artificiale per l’ottimizzazione topologica e con materiali sempre più performanti, promette di ampliare ulteriormente il campo applicativo della produzione additiva industriale.

Conclusione: Una Tecnologia Produttiva Matura

Il percorso dalla prototipazione rapida alla produzione additiva scalabile è ormai completo. La stampa 3D oggi non è più una tecnologia “di supporto”, ma una vera e propria alternativa produttiva per componenti finiti, piccole serie e produzioni customizzate.

Come dimostra l’esperienza di Prototek – che in quasi vent’anni ha trasformato un’attività artigianale per il distretto orafo in una realtà industriale internazionale con capacità produttiva di migliaia di pezzi al mese – la manifattura additiva ha raggiunto la maturità necessaria per competere con i metodi tradizionali.

La domanda non è più “se” utilizzare la produzione additiva, ma “per quali componenti” rappresenta la soluzione più vantaggiosa in termini di prestazioni, costi e time-to-market.

FAQ - Domande Frequenti sulla Produzione Additiva

1. Cos’è la produzione additiva e come funziona?

La produzione additiva è un processo di fabbricazione che crea oggetti aggiungendo materiale strato dopo strato, a differenza dei metodi sottrattivi (fresatura, tornitura) che rimuovono materiale.

Le tecnologie moderne come HP Multi Jet Fusion e Carbon DLS™ permettono di produrre componenti finiti con proprietà meccaniche certificate, partendo direttamente da file CAD 3D.

2. La produzione additiva è adatta solo per prototipi o anche per serie?

La produzione additiva moderna è pienamente adatta alla produzione in serie.

Tecnologie come HP Multi Jet Fusion e Carbon DLS™ sono progettate specificamente per produrre componenti finiti in lotti da 1 a oltre 10.000 pezzi, con proprietà meccaniche certificate e ripetibilità garantita.

3. Quali sono i vantaggi della produzione additiva rispetto ai metodi tradizionali?

I principali vantaggi includono:

- eliminazione dei costi di attrezzaggio (stampi, matrici),

- eliminazione delle scorte eccessive di stock;

- possibilità di produrre lotti variabili senza penalità economiche,

- libertà geometrica per strutture complesse impossibili da realizzare altrimenti,

- riduzione drastica dei tempi di sviluppo (da settimane a giorni),

- customizzazione di massa senza costi aggiuntivi.

4. Quali materiali sono disponibili per la produzione additiva industriale?

I materiali certificati includono:

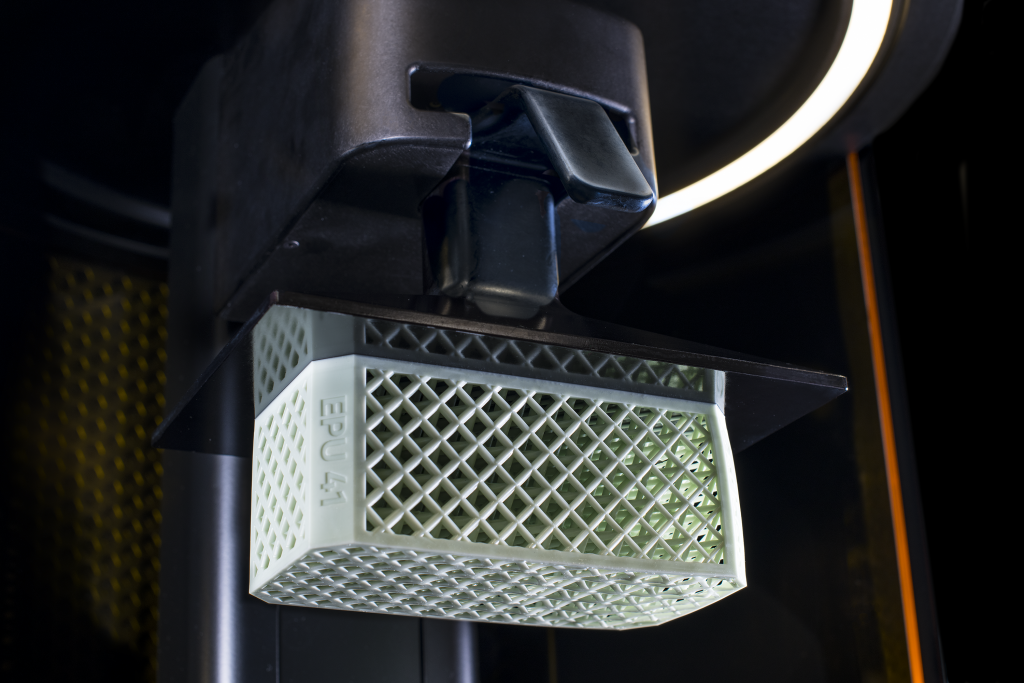

- termoplastici come Nylon PA12 (anche caricato vetro) e TPU per applicazioni meccaniche,

- poliuretani rigidi (RPU) e resine epossidiche (EPX) per alte temperature, poliuretani flessibili (EPU) per guarnizioni e componenti elastomerici, resine ad alte prestazioni per applicazioni tecniche.

Tutti i materiali sono accompagnati da certificazioni, schede tecniche e test meccanici.

5. Quanto costa la produzione additiva rispetto allo stampaggio a iniezione?

Per lotti sotto le 500-1.000 unità, la produzione additiva è generalmente più economica grazie all’assenza di costi di attrezzaggio (es. €8.000-€15.000 per stampo). Per volumi molto elevati (decine di migliaia), lo stampaggio può risultare più conveniente. Il punto di pareggio dipende dal componente specifico, ma la produzione additiva offre flessibilità e time-to-market ridotto anche quando il costo unitario è leggermente superiore. In generale, il costo per singola parte o per lotti, con la stampa 3d varia in funzione delle geometrie e dei volumi, nonché del materiale e dei tempi di stampa.

6. Quali settori industriali utilizzano la produzione additiva?

I settori principali includono: automotive (componenti under-hood, interni personalizzati), aerospace (parti alleggerite, geometrie complesse), medicale (dispositivi patient-specific, strumentazione chirurgica), macchinari industriali (componenti funzionali, attrezzature), nautica (componenti personalizzati) articoli sportivi (componenti ad alte prestazioni), elettronica (casette, supporti, raffreddamento), calzature, fashion e design (componenti performanti ed estetici customizzati).

In realtà, le possibilità applicative sono molto potenzialmente infinte. e’ vero che non tutto si può realizzare tramite stampa 3d, ma in Prototek lavoriamo continuamente per individuarne nuovi utilizzi e svilupparne il potenziale.

7. Quanto tempo serve per la produzione additiva dal CAD al pezzo finito?

Con un processo ottimizzato, i tempi tipici sono: prototipo singolo 4-5 giorni, lotto di produzione 100 pezzi 7-10 giorni. Questo include ottimizzazione file, stampa, post-processing e controllo qualità. Per confronto, i metodi tradizionali richiedono 4-12 settimane per la sola realizzazione dell’attrezzaggio.

8. La qualità dei componenti da produzione additiva è affidabile nel tempo?

Sì, i materiali moderni offrono stabilità dimensionale e proprietà meccaniche costanti nel tempo. Ogni lotto di produzione viene certificato con test meccanici (tensione, impatto, termici) e documentazione di tracciabilità completa. I processi certificati ISO 9001 e ISO 27001 garantiscono ripetibilità e conformità agli standard industriali.

9. È possibile modificare il design in produzione additiva senza costi aggiuntivi?

Uno dei maggiori vantaggi della produzione additiva è che le modifiche al design richiedono solo l’aggiornamento del file CAD, senza costi di nuovo attrezzaggio. Questo permette iterazioni rapide, miglioramenti continui e personalizzazioni senza investimenti aggiuntivi, rendendo possibile la customizzazione di massa.

Vuoi esplorare come la produzione additiva può ottimizzare la tua produzione? Richiedi un’analisi di fattibilità gratuita per i tuoi componenti e scopri i vantaggi in termini di costi, tempi e prestazioni.