Il baseball è una tradizione americana e, sebbene il gioco sia cambiato nel corso degli anni, il guantone da baseball è rimasto più o meno lo stesso.

Il nuovo REV1X di Rawlings, anche se esternamente ricorda il design del tradizionale guanto, contiene una serie di innovazioni nascoste, tra cui l’aggiunta di inserti nel pollice e nel mignolo stampati in 3D. Per sviluppare e produrre questi inserti, l’Azienda aveva bisogno di trovare un partner con cui lavorare dalle fasi di progettazione e prototipazione fino alla produzione su vasta scala.

Per sostituire la schiuma, Rawlings si è rivolto a Carbon per progettare inserti reticolati stampati in 3D in poliuretano flessibile (l’Azienda californiana si è avvalsa del partner Fast Radius, della sua esperienza e infrastruttura, per gestire il progetto dalla prototipazione alla produzione).

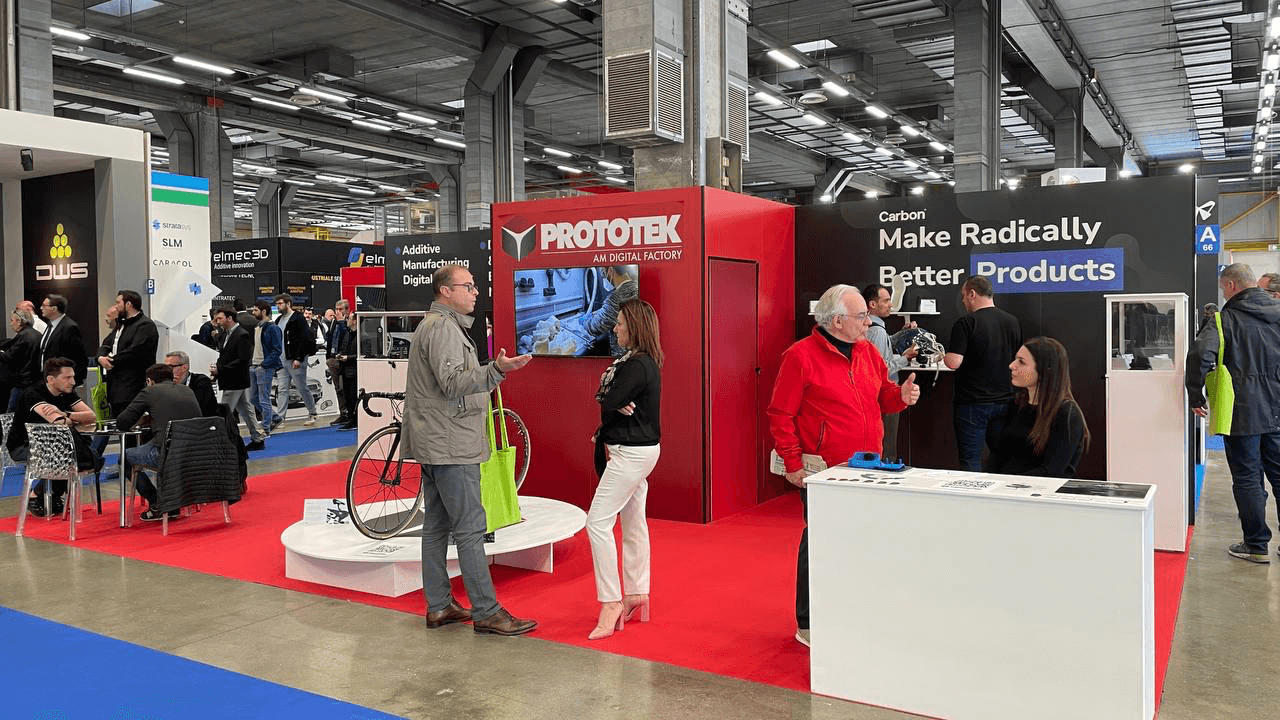

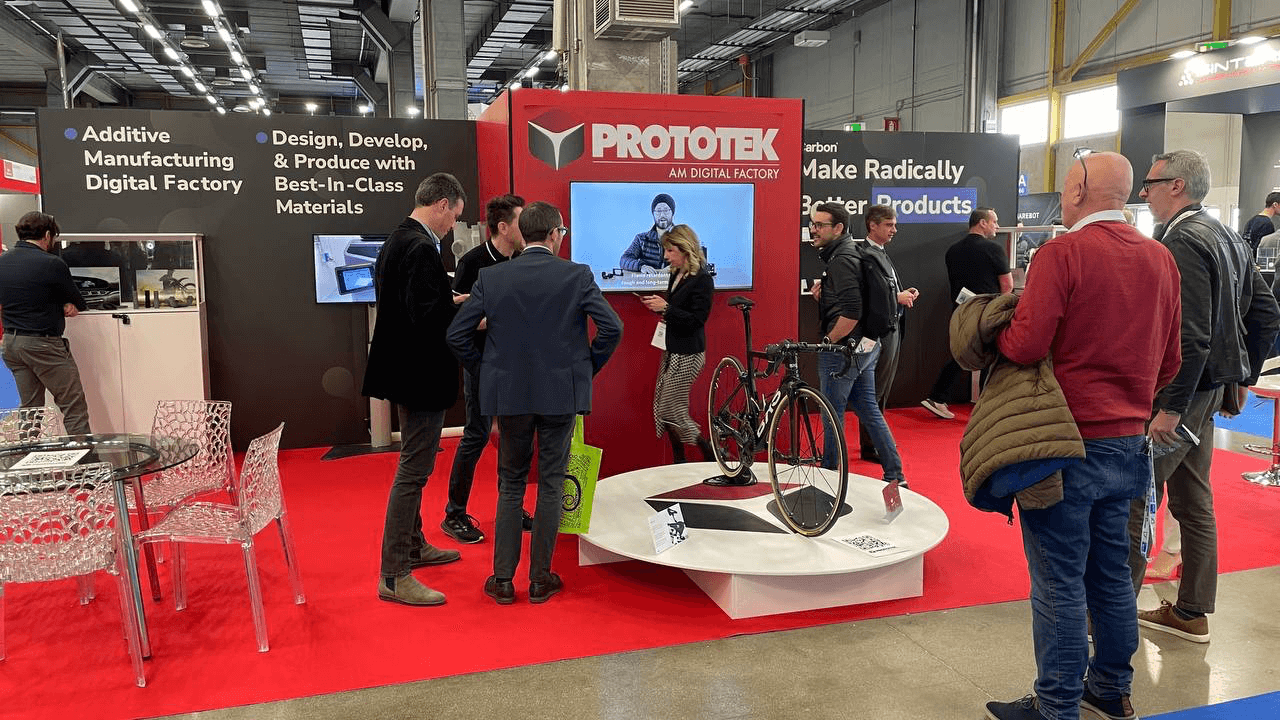

Allo stesso modo anche Prototek gode di solida esperienza nell'introdurre sul mercato applicazioni a struttura reticolare elastomerica e nel supportarle.

"Con Carbon abbiamo acquisito un'esperienza di produzione sui reticoli e stiamo collaborando a stretto contatto con importanti Aziende sul territorio italiano attraverso il loro ciclo di sviluppo del prodotto e il ridimensionamento alla produzione".

- Andrea Barchi, Capo Divisione Prototek -

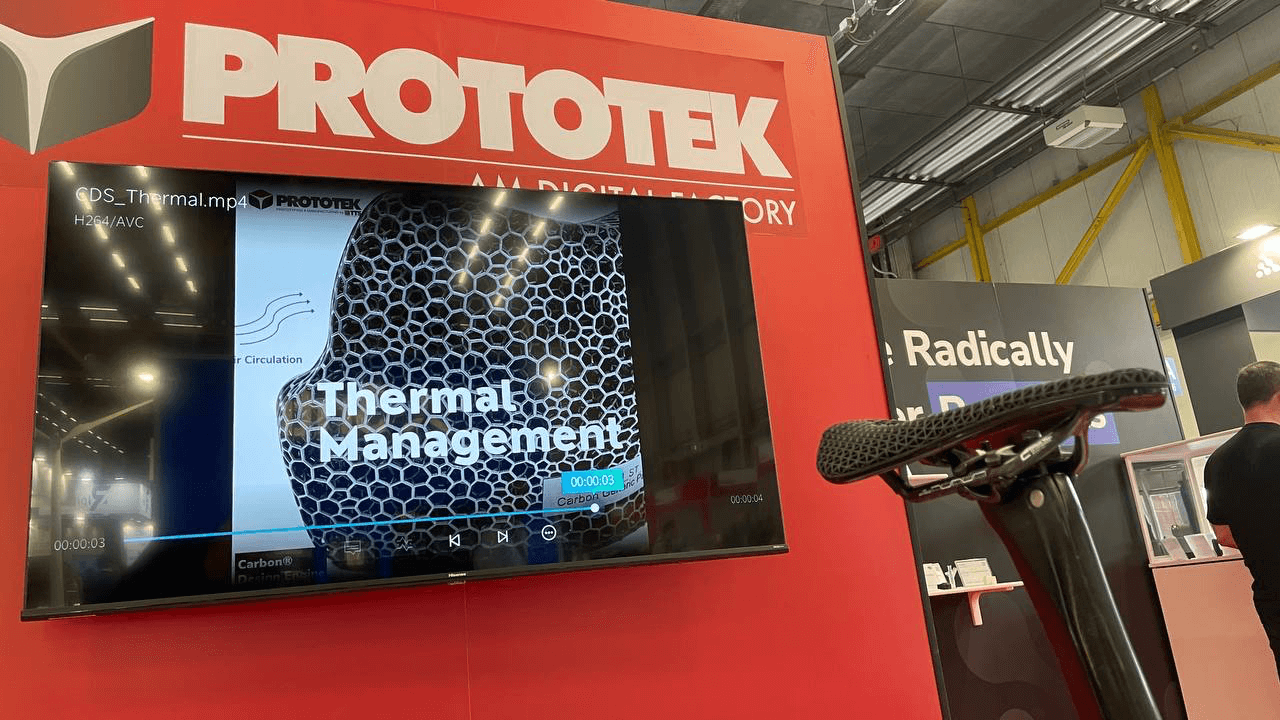

Tornando al Caso Studio del partner americano Carbon, il sistema DLS™ è adatto alle suddette tipologie di applicazioni per tre motivi:

- Scalabilità

La velocità e la configurazione della piattaforma la rendono ideale per passare rapidamente alla produzione. È molto semplice passare da una parte a dieci parti e da cento a migliaia. - Materiali

Gli inserti richiedono un materiale ammortizzante, resistente alla fatica e flessibile. L’FPU 50 di Carbon ha la giusta combinazione di flessibilità – per consentire ai giocatori di avere una maggiore sensibilità con la palla – ed è resistente all’impatto (considerata la velocità del lancio della palla di 100 miglia all’ora). - Costo

Dal punto di vista del costo totale, questa modalità di produzione è molto competitiva. Sebbene sia difficile fare un confronto dei costi perché gli inserti non possono essere realizzati utilizzando un processo alternativo, il valore della parte stampata in 3D per il cliente è significativamente superiore al costo per produrlo.

Design

Gli inserti vengono progettati utilizzando il software Carbon Design Engine che automatizza la creazione del reticolo. Il design finale include reticoli con diversi livelli di spessore per conformarsi alla mano del giocatore e migliorare il controllo della palla.

In questa fase, Fast Radius ha collaborato con l’Azienda, producendo degli inserti prototipo da sottoporre a feedback sul campo.

Rawlings ha avviato il testing con i giocatori durante la primavera del 2020. Dopo differenti revisioni (ecco uno dei valori aggiunti dell’AM), si è giunti al prototipo finale.

Fast Radius ha creato, così, un pacchetto: tutti i parametri di build sono stati bloccati in modo che il processo fosse ripetibile per la produzione.

Produzione

La sfida più grande di Fast Radius nell’ampliare la produzione degli inserti è stata quella di stabilire la ripetibilità nelle operazioni di post-elaborazione. Dopo aver lavato gli inserti, questi ultimi passano in cottura. L’Azienda ha scoperto, però, che le parti tendevano ad arricciarsi durante il processo. Per contrastare questo, ha progettato maschere e dispositivi personalizzati per mantenere gli inserti piatti durante il procedimento di cottura.

Questo progetto illustra il potenziale dell’Additive Manufacturing per prodotti già esistenti. Prototek ritiene altamente interessante questa applicazione e invita alla scoperta delle potenzialità della produzione additiva mediante una consulenza specializzata.