Pronti per un altro importante salto nel settore dell’automotive elettrico: tra il 2025 e il 2035 cambierà tutto.

Un diverso modo di fare industria automobilistica, con servizi e tecnologie inedite; un diverso modo di concettualizzare l’auto con powertrain elettrici. L’inserimento su larga scala di questo tipo di alimentazione cambierà le vetture, i processi produttivi e, soprattutto, la catena di approvvigionamento e l’indotto.

Non staranno a guardare i colossi dell’elettronica di consumo e dell’informatica che hanno ben inteso come l’auto elettrica, grazie alla transizione ecologica, diventerà sempre più un oggetto software oriented, in cui la connettività e i servizi diventeranno più importanti della parte hardware.

Non si parlerà più di motori, trasmissioni, sistemi di scarico: l’opinione pubblica bramerà informazioni su infotainment, aggiornamenti over-the-air, guida autonoma. La parola d’ordine per il business automobilistico del futuro è “Tech Company”.

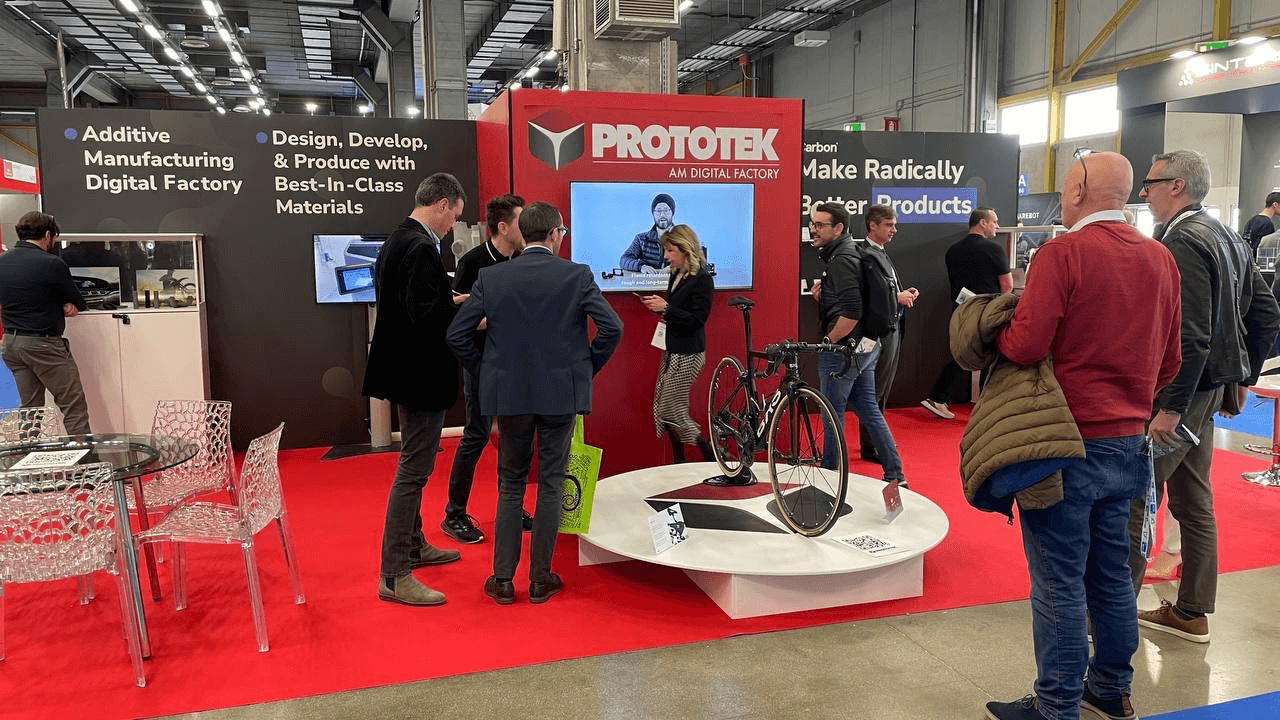

L’irrinunciabile apporto della stampa 3D

Una delle tecnologie chiave per accelerare questo cambiamento è la stampa 3D. Le più recenti trasformazioni del settore, come il ride sharing e lo streaming multimediale, dimostrano che l’innovazione non riguarda più soltanto la fase di progettazione, ma interessa anche i servizi.

La produzione additiva fornisce all’automotive elettrico un modello di costruzione completamente diverso, con vantaggi unici. Ad esempio:

- una produzione senza attrezzature: la produzione additiva elimina un elemento molto ingombrante dal processo produttivo, cioè l’attrezzatura. La possibilità di produrre una parte direttamente dalla rappresentazione digitale, non solo rende il processo più efficiente, ma consente di decentrare il modello di business, con l’adattamento e la consegna rapidi per esaltare l’esperienza del Cliente, senza dimenticare la riduzione dei costi di produzione e degli scarti;

- l’innovazione digitale delle parti fisiche: la possibilità di passare direttamente dalla definizione digitale del progetto alla produzione, consente alle società di servizi di rispondere alle esigenze dei Clienti durante l’uso del prodotto e dei servizi a esso correlati evitando, così, i ritardi dovuti alla creazione di nuove attrezzature e/o all’attesa della successiva revisione delle parti;

- i materiali ad alte prestazioni: grazie ai recenti progressi nel settore dei materiali, vi è la possibilità di sfruttare materiali flessibili, resistenti, rigidi, trasparenti e così via, idonei alle condizioni degli ambienti che riguardano la mobilità, quali temperature estreme, esposizione ai raggi UV e deterioramento dovuto a sostanze chimiche, durante il ciclo di vita del veicolo;

- l’impilamento delle parti tramite software e l’aumento della produttività: l’aumento di produttività ottenibile mediante la produzione additiva è il risultato di una stretta interazione tra hardware, software e materiali. Il software di stampa 3D per la produzione di parti in plastica consente l’impilamento ad alta densità delle parti e offre nuove strutture di supporto a montanti, con il conseguente incremento della produttività anche del 40%, del decentramento della capacità produttiva e della distribuzione. Significa che è possibile la produzione di parti su richiesta su larga scala, in tempi brevi;

- le piattaforme di produzione basate sulle soluzioni: l’obiettivo consiste nel riunire tutti gli elementi, quali stampanti 3D, materiali, preparazione della costruzione, post-elaborazione e così via, in un’unica applicazione, allo scopo di trasferire la conoscenza e, di conseguenza, accelerare e ampliare l’adozione della produzione additiva nel settore dei servizi.

Finiture e texture eccellenti per offrire al cliente un’esperienza unica

Il settore automotive ha ben inteso che al Cliente bisognerà offrire sensazioni uniche anche all’interno dell’abitacolo, trovando il giusto equilibrio tra i fattori sensoriali come il colore, il tatto e la finitura superficiale o texture.

L’Additive Manufacturing permette di applicare le texture a superfici complesse. Per esempio, i componenti testurizzati possono essere stampati direttamente mediante diverse tecnologie di stampa 3D in plastica, in modo da conferire alla superficie l’aspetto e la sensazione al tatto che il Cliente si aspetta.

YoYo:

in Italia già in circolazione l’auto stampata in 3D

Prodotta dall’Azienda italiana XEV, YoYo è stata la prima auto stampata in 3D, 100% elettrica e già in giro per le strade italiane. Realizzata con l’Additive Manufacturing di grande formato, è la prima city car completamente elettrica che può essere guidata a partire dai 16 anni con una patente B1.

La produzione additiva è risultata essere l’optimum, in quanto flessibile ed efficiente. Con l’AM, sono necessari meno componenti per la carrozzeria, gli aggiornamenti tecnici sono più rapidi e i costi di produzione inferiori.